快速換模的主要著眼點是要減少切換時生產(chǎn)停頓的時間。此種停頓的時間愈短愈好,至于切換時所耗用的人工時間是否能夠減少,就不是主要的重點。當然如果切換的人工時間也能夠減少,那最好不過了。

為了減少切換時間,一定要依據(jù)下列的步驟,循序漸進、按部就班來進行,否則,即使進行了不少的改善,效果也未必很好。

1、對現(xiàn)狀“換模作業(yè)”進行分解

2、區(qū)分外部與內(nèi)部作業(yè)

3、內(nèi)部時間變?yōu)橥獠繒r間

4、縮短內(nèi)部時間

掌握了前述快速切換的思想步驟之后,快速切換所碰到的最大困難就是如何縮短內(nèi)作業(yè)及外作業(yè)的動作時間。以下幾個技巧及法則若能確實做到,就能達到目的了。

(1)平行作業(yè)

所謂平行作業(yè)就是指兩人或兩人以上共同進行切換動作。平行作業(yè)最容易立刻獲得縮短內(nèi)部作業(yè)時間的效果。由一個人進行需耗時一小時才能完成的切換作業(yè),若能由兩個人共同進行,也許會在四十分鐘到二十分鐘就能完成。那么整個切換時間就由原來的一小時減為四十分鐘至二十分鐘。

所以,雖然在平行作業(yè)中因切換所需的人工時間或許會增多(也可能不變甚至減少),但這不是平行作業(yè)所考慮的重點。因為,縮短了切換時間所獲得的其他效果遠大于人工成本的部分,此點是現(xiàn)場人員容易忽視的部分。在進行平行作業(yè)時,對二人之間的配合應(yīng)進行充分分析,要做到動作熟練,減少相互之間的干擾,特別要注意安全,不可因為疏忽而造成意外傷害。

(2)手動,腳勿動

腳不動的換模動作主要是依賴雙手的動作來完成,要盡可能減少腳的移動、走動的機會。所以切換時所必須使用到的工具、模具、清潔器材等都必須放在專用的臺車上,并且要有順序地整頓好,減少找尋的時間。模具或切換物品進出的線路也必須設(shè)計成很容易進出的方式,切換動作的順序要合理化及標準化。

手動腳不動換模法

(3)使用專用的工裝具

所謂工具就是一般用途的器具,而專用工裝具則是為專門用途而特制的器具,就像魔術(shù)師表演所用的撲克牌一樣是經(jīng)過特殊處理的。如果到文具店買一般的撲克牌,那么魔術(shù)師要變出一些奇妙的魔術(shù)恐怕就不可能了。魔術(shù)師所用的器具就稱為專用工裝具,而不是工具。

切換動作是要盡可能使用專用工裝具。因為專用工裝具是有針對性設(shè)計而成的,可提高切換的效率,縮短切換的時間。

此外,測定的器具也要專用化,用塊規(guī)等方式來替代用量尺或儀表,讀取或測定數(shù)值。當然同時要設(shè)法減少使用專用工裝具的種類,以減少找尋和取放專用工裝具的時間。

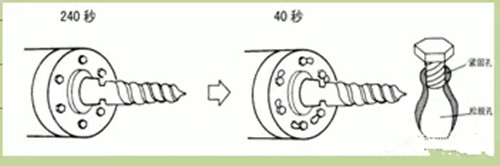

(4)與螺絲不共戴天

在固定模具的方法中螺絲是最常見的。使用螺絲當然有其必要性,但是螺絲的松緊動作所耗費的時間通常占了切換時間不小的一部分。如果仔細觀察,可以發(fā)現(xiàn),我們?yōu)E用螺絲的地方真是太多了。例如,用四個螺絲就夠了的地方卻用到了六個。緊螺絲的圈數(shù)太多,也耗費時間。想一想,螺絲真正發(fā)揮上緊的功能只是在最后一圈。前面幾圈的旋轉(zhuǎn)動作只是為了要進位到最后一圈而已。因松緊螺絲太耗時間,消除使用螺絲的固定方式就成了改善的最佳對策。要樹立視螺絲為“不共戴天之仇,必去之而后快”的意識。例如,可用插梢、壓桿、夾具、卡式插座、軸式凸輪鎖定、定位板等方式,來取代使用螺絲固定。

(5)不要取下螺栓、螺絲

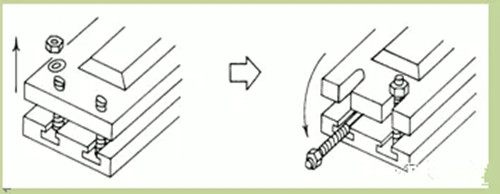

在某些仍然要使用螺栓、螺絲的場合,也要設(shè)法努力減少上緊及取下的時間。要以能做到不取下螺栓、螺絲而又能達到鎖定的功能為改善的目標,主要的方法可用只旋轉(zhuǎn)一次即可上緊或松開的方式。

例如在下圖中,C字形開口墊圈可墊在螺帽下,只需將螺帽旋轉(zhuǎn)放松一圈之后,即可將C型墊圈從開口處取下,達到完全松開的目的。上緊時反向行之,只需旋轉(zhuǎn)一圈就可達到擰緊的目的。

螺絲墊圈改善

此外,葫蘆孔的方式也可達成此目的,如圖所示。

葫蘆孔方法

?此外就是使鎖緊的部位高度固定化。過高的鎖緊部位要削低至標準高度;過低的鎖緊部位可加上墊塊以達到標準的高度。每個模具鎖緊部位的高度都標準化了之后,那么螺帽的上緊部位也不會改變,如此可減少鎖緊放松的旋轉(zhuǎn)次數(shù),當然也就減少了切換時間。

(6)基準不要變動

切換作業(yè)是因產(chǎn)品不同而必須切換不同模具或工作條件造成的。因此也必須做調(diào)整的動作,設(shè)定新的基準。調(diào)整的動作通常需要花費整個切換時間的50%~70%左右,而且調(diào)整的時間長短變異很大,運氣好時,一下子就調(diào)整好了,反之,需花費數(shù)十分鐘,甚至數(shù)小時也不足為奇。

對于調(diào)整的作業(yè),首先要有“調(diào)整也是一種浪費,不是必要動作”的想法,要以排除調(diào)整動作為改善的目標。

要排除調(diào)整的浪費,在方法上要掌握基準不動的法則,換句話說,在機器上已經(jīng)設(shè)定好的基準,不要因為切換模具,而又變動基準。

有以下做法可供參考:

第一,不要拆卸整個模具。如保留模座,只切換模穴的母子式構(gòu)造方式可以消除模具的設(shè)定動作;也可采用雙組式的方式來做切換作業(yè),即一組正在加工中,另外一組備材已設(shè)定好了,切換時只需旋轉(zhuǎn)過來即可立即達到切換的目的。

第二,模具的高度標準化。模具的高度標準化,可以節(jié)省調(diào)整沖程作業(yè)的時間。

第三,使用樣板。當注塑機必須根據(jù)所使用的模具,調(diào)整設(shè)定數(shù)個不同沖程或條件時,可設(shè)定一個樣板,套上去用手一撥即可全部一起同時設(shè)定好。

第四,取消刻度式或儀表式的讀取數(shù)值方式。要取消使用刻度式或儀表式的讀取數(shù)值認定工作條件的方式,盡量改用塊規(guī)等容易取放設(shè)定的方式減少調(diào)整的時間,進而縮短切換時間。

(7)設(shè)置換模專用臺車

設(shè)置換模專用臺車,將所需模具、專用工裝具、換模作業(yè)標準及相關(guān)器材全部放在臺車上,以減少個別尋找及搬運的時間,模具的擺放場所也要明確化,通過編號、目視管理等方式做到一目了然。

把需要使用的工具和材料按照使用順序預先準備妥當。器具、儀器、專用工裝具的儲存不要依功能類別放置,而以產(chǎn)品別或模具別放置于專用箱子或架子上,最好是成組化。使用查核表所示點檢所需器材是否齊全。

下面的工作場景一定是所有換模人員希望實現(xiàn)的:

設(shè)備正在加工零部件A,接著要加工零部件B。在加工零部件A時,就可為加工零部件B做準備。將加工零部件B所需的工裝夾具、模具和機器附件準備好,按使用順序在一定位置擺放整齊。就像外科醫(yī)生做手術(shù)前一樣,做好一切準備工作。當設(shè)備加工完零部件A,馬上就可以拆卸加工零部件A所需的工裝夾具、模具,換上加工零部件B所需的相應(yīng)裝備。

(8)能簡則簡

只要能完成既定的加工任務(wù),機器越簡單越好。復雜的機器不僅價格昂貴,而且由于組成元件多,可靠性也低。很多普通設(shè)備和工藝裝備,經(jīng)過改造是可以縮短調(diào)整準備時間的。

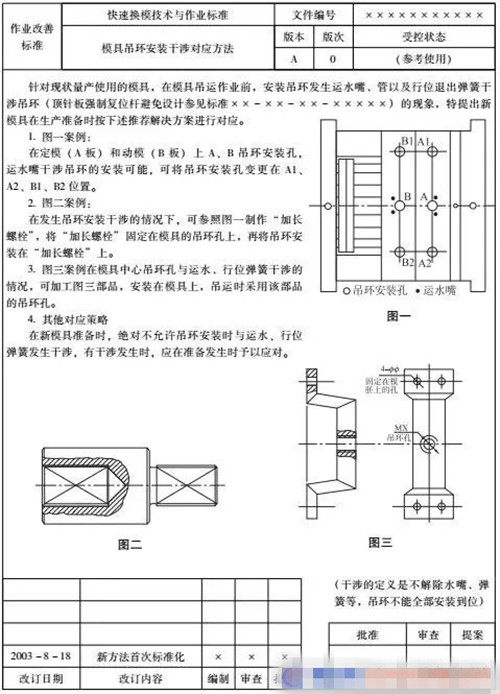

(9)標準化

外部作業(yè)沒有準備齊全,在內(nèi)部作業(yè)時,找不到所需要的專用工裝具或者模具錯誤、不良等,就必須臨時停下來尋找,或修整模具,造成內(nèi)部作業(yè)時間變長。因此,也要對外部作業(yè)進行改善,實施標準化。制訂切換作業(yè)標準,如表所示。

切換作業(yè)標準

按照標準的作業(yè)切換方法反復訓練作業(yè)人員,以逐步加快作業(yè)速度。應(yīng)該像訓練消防隊員那樣訓練工人,使他們能夠在一個工件加工完之后,像撲滅火災那樣迅速動作,在極短的時間內(nèi)完成調(diào)整準備工作。此外,平常的清掃、整理、整頓的工作必須做好,這些都有助于作好外部作業(yè)的準備工作。

根據(jù)以上法則,按步驟一步一步實施,其可預料的效果是十分驚人的。筆者在日本研修的某跨國公司看到,其大型裝置生產(chǎn)線上的整體作業(yè)切換時間從2小時縮短到1分半鐘,由此帶來的生產(chǎn)率提升是十分可觀的。

作業(yè)切換時間的縮短所帶來的生產(chǎn)批量的縮小,不僅可以使工序間的在制品儲存量減小,使生產(chǎn)周期縮短,而且對降低資金占用率,節(jié)省保管空間,降低成本,減少不良品都有很大的作用。

如上所述,達到這樣的目的并不一定必須引進最先進的高性能設(shè)備或花費其他大量的資金,而只要在作業(yè)現(xiàn)場動腦筋想辦法,下功夫就可能實現(xiàn)。而且這些具體做法也并不是精益生產(chǎn)方式的首創(chuàng),而是歷來的生產(chǎn)管理學早就總結(jié)過的一些方法。所以,要使生產(chǎn)線具有能夠?qū)崿F(xiàn)精益生產(chǎn)的高度柔性,并不一定主要取決于類似于FMS那樣的高性能設(shè)備,而首先應(yīng)致力于作業(yè)水平的改善。“雖然能實現(xiàn)柔性生產(chǎn),但設(shè)備費用也隨之增高”的話,幾乎是沒有任何意義的。這也是精益生產(chǎn)方式的重要思想之一。

在汽車生產(chǎn)中,需大量的沖壓件。沖壓件的加工需要在壓力機上配備重達數(shù)噸的模具。要壓制不同的零件需要不同的模具。實施精益生產(chǎn)方式前,美國企業(yè)模具的切換是由專家來做的,換一次模具常常需要1~2天時間。為了提高效率,在西方一些汽車制造廠常常配備數(shù)百臺壓力機,以至于數(shù)月甚至數(shù)年才切換一次模具。這樣大量生產(chǎn)沖壓件,造成在制品庫存非常高。而且,一旦工序失控,會大量產(chǎn)生不良品,造成大量沖壓件報廢或大量返工。在很多大批量生產(chǎn)的企業(yè),大約有20%的生產(chǎn)面積和25%的工作時間是用來返修產(chǎn)品的。

為了縮短換模時間,豐田公司花了十多年時間研究出一種快速換模方法。利用滾道送進送出模具,采取一種一般操作工人可迅速掌握的調(diào)整辦法,使換模時間減為3分鐘。3分鐘換模使加工不同零件與加工相同零件幾乎沒有什么差別。于是,可以進行多品種小批量生產(chǎn)。這樣做的結(jié)果大大降低了在制品的庫存,使加工過程的品質(zhì)問題可以及時發(fā)現(xiàn),避免了大批量產(chǎn)生不良品和大量的返修作業(yè)。

精細生產(chǎn)突破了“批量小,效率低,成本高”的邏輯,打破了大批量生產(chǎn)中形成的“提高品質(zhì)則成本升高”的慣例,使成本更低,品質(zhì)更高,能生產(chǎn)的品種更多。

文章來自網(wǎng)絡(luò),版權(quán)歸作者所有,如有侵權(quán)請聯(lián)系刪除