制造成本主要是由材料費、外加工費、直接人工費、間接管理費等所組成,企業為了尋求降低制造成本,除了針對材料費著手大刀闊斧改善之外,另一個改善重點就是減少人事成本的過度負擔。若是出現人事成本占制造成本的比率偏高現象,就必須考慮如何做好“生產少人化”策略,以期能夠真正落實降低成本大作戰的實效。?

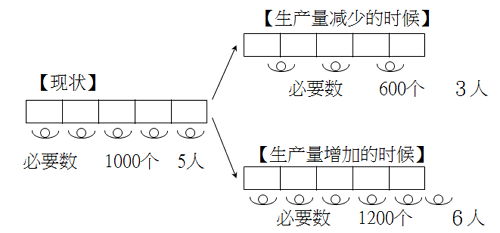

所謂的“生產少人化”,是指為了追隨市場多樣化與個性化的需求改變,制造工廠經過詳細的產能分析評估后,并繪制人機搭配作業組合圖,依此指派適當的作業員人數,用來從事需要數量產品的生產活動,主要是讓每位作業員均發揮100%的人員工作效率,杜絕“閑人、閑時、閑事”的各項浪費不斷發生。?

制造工廠為了要做好生產少人化工作,可透過各種提高工作效率的技巧與做法,嘗試由多方面同步著手推進,除了進行生產人員的裁減與縮編,尚可引進機械化和自動化機器設備,達到“省力化”與“省人化”的效果,甚至是“無人化”的最高境界。?

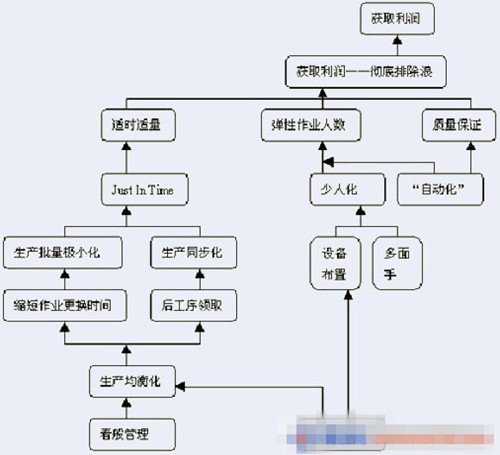

少人化向來是豐田式生產體系的重要支柱之一,強調是以最少的人數來配合生產需要量的方法。為了配合市場的快速變遷,采用不浪費的較少人數從事生產,對于人員、設備、作業方式等有關生產結構均必須加以探究,才能完全符合生產少人化的基本思維與實際做法,主要的部分包括下列7項:?

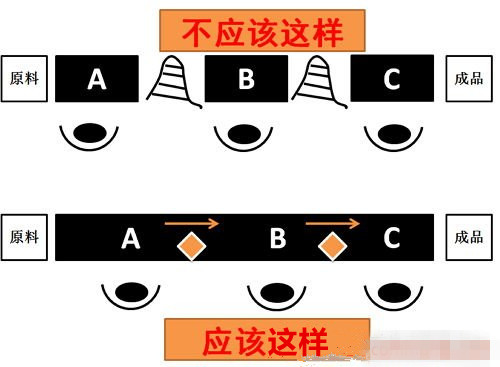

1.流程式生產:讓在制品一個接著一個依制程規定順序完成所有生產作業,確實達到平穩化與均一化的目標,建立以最少人數與最適機器從事最精生產的根基。?

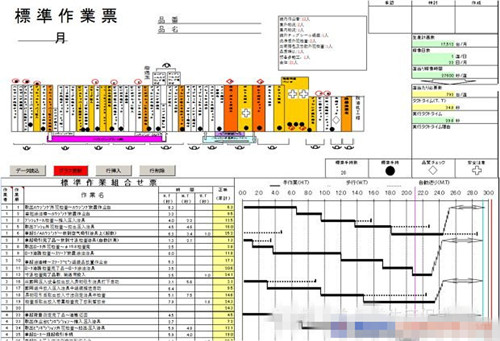

2.作業標準化:確實讓所有的生產作業單純化與標準化,避免當制程變更、產能變動、人員異動等狀況產生時,以減少進行職場教育訓練的時間與費用,期使在短期內迅速順利投產。?

3.人機可分離:傳統自動化往往是人員必須一直在機器旁,尚須用到部分無法離開機器的人力資源才能完成生產任務,少人化生產則盡量設法做到人員的工作與機器的運作能各自分開獨立。?

4.一人多工程:訓練作業員能同時承擔前后若干制程的相關作業,而不再是僅會操作一人多機的單能工,應積極使全員皆是精明能干的多能工好幫手。?

5.可移動設備:制程變動機會愈形頻仍,固定式機器設備的拆卸與安裝實屬不易,因此設備應具備體積小型化與拆裝簡易化的機能,并可在機架下方安裝多只可移動的腳輪,使搬運與遷徙更為便利。?

6.非定額編制:傳統生產作業不論產量多少,大多數工廠均采用固定編額制,生產少人化則應使設備操作員隸屬非固定編額,人員可依生產產量的多寡而進行增減調整。?

7.交接互助帶:當多能工在進行復數制程的作業時,前后交接的制程仍無法完全劃分清楚,應朝發揮橄欖球式團隊運作,藉由銜接制程部分的交集區域,共同完成互助合作與支持協助。

總之,在現存消費需求巨變的環境之中,制造廠商為了持續發展與延續生存,必須配合市場有理與無理的需求變化,盡量藉由壓低制造成本來換取應得的利潤。而具有靈活彈性特色的「生產少人化」制造新策略,不啻為降低成本的具體可行方法之一。

文章來自網絡,版權歸作者所有,如有侵權請聯系刪除