IE(Industrial Engineering)這個名詞經常翻譯成工業工程或工業工程管理,但是我從年輕時就認為這指的是生產技術,因為這是從支援技術層面的方式去思考如何提升制造現場的水準。

IE在歐美及日本的產業界當中,對于生產性的提升做出了很大的貢獻。隨著時代的演進,IE這個名詞逐漸消失在制造現場,取而代之的是各式各樣的方式不斷地出現或消失。

在臺灣同時吸收了過去與最新的IE手法,因此我能感受到今后將是跨越實踐基礎IE的時代。IE是支撐制造業整體的基石,因此我希望回到IE的本質,重新去思考改善、改革與革新的方式。

IE的歷史

IE在1900年初頭,由美國的泰勒(F.W.Taylor)為首,開始進行了“科學管理法”。泰勒的科學管理法當中,最具代表性的實驗就是鋼鐵公司所進行的鏟鐵砂實驗。以每鏟一次的量與一天的總量,進行相關研究,并決定出一天的標準作業量。

泰勒為了保持良好的作業效率,并向上提升水準,在設定標準時間時,在教育訓練、制作作業計劃、鐵鏟與作業場所的配置等方面,提出了許多方案。

與泰勒同時代的吉爾布雷斯從事建筑業,他利用堆磚頭的作業,在消除浪費的動作上進行了實驗。堆磚塊的作業當中,包含了拿磚塊、堆起來、涂水泥三個步驟,并研究了其中的各項動作。確立了標準性的作業之后,決定標準時間的想法為基準,設定出最小動作單位(Therblig)的16個標準動作記號,并決定出動作分析的方式。

當時的IE是以制造現場為對象進行改善與技術提升,泰勒與吉爾布雷斯都曾待過制造現場。此后,IE采用了科學與工學等多方面的要素,開始發展出多面相的經營管理技術。

第二次世界大戰之后,當QC傳到日本時,IE也開始為人所熟知,廣泛地運用在制造業為主的各個企業公司。在提升改善效果的同時,也擴展到更多不同的領域當中。

日本能率協會在1959年出版了“IE”月刊雜志,介紹國內外IE的最新動向以及各種不同的技術手法,成為許多企業的啟蒙老師。1982年“IE”與“Manegement”兩本雜志合并為“JMA Journal”月刊雜志,雖然“IE”雜志不再單獨發行,但是我認為它在23年當中對于IE的發展功不可沒。我在年輕時每個月都會閱讀這本雜志,從中獲得了很深的啟發,同時參考書中許多的內容,實踐在生產技術與生產管理的業務上。

IE的主要手法

IE的定義如下,“將人、資材、設備(3M)與方法(4M)、資訊或能源所統整出的生產系統進行設計、改善與實施。為了從生產系統所獲得的結果進行規定、預測與查核,使用了工程性的分析與科學性的專業知識與經驗。”

工程性與科學性是以數值(標準時間)為基準進行系統性的管理,用IE的手法進行時間研究與動作研究,設定出標準作業與標準時間。標準作業或標準時間是工廠的生產技術或生產計劃與管理的基礎,也是IE所不可或缺的一部分。

主要的IE手法有工序分析、運作分析、時間研究、動作研究、搬運分析、事務分析,我將以個人的見解向各位介紹概要上述六種方式。

工序分析是使用記號將工序的流程圖表化,提升流程改善的水準。然而我們時常會發現,一旦制作出圖表后,改善活動就停滯下來了。另外,以此為基礎有時只有做出了QC工序表,因此整體工序表的制作與數據化是必要的。從整體工序表的觀察當中,就能明確地找出其中的問題。

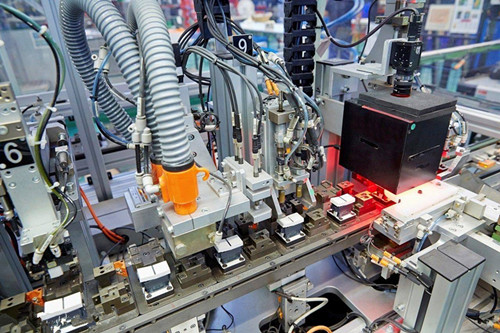

運作分析是指人員與機械的運作狀況,進行多次的瞬間觀測,并統計出現象產生的發生率。一般是使用瞬間觀察法,近來則是使用無人照相機或是攝影機攝影,進行連續觀測法,就能夠更容易地掌握現場狀況。以此配合其他的IE方式,就能夠找出改善的方向。

時間研究是將研究對象的作業流程細分化,將各單位加以分解,并使用計時器測量作業時間。從測量結果明確找出改善關鍵的手法,在設定標準時間上是有效的方式。同時進行開始與完成連續作業的測量因為很不容易,可以先記錄各作業的開始或完成時間,進行觀測之后,再計算各別時間。測量連續經過的時間時,即使途中的記錄發生失誤,也能繼續進行測量。

動作研究是將作業的內容用動作記號表示,進行動作程度的分析與改善。在多種少量生產當中,運用時間研究的單位作業與細分化作業程度的分析很足夠,但是在動作經濟的四個原則之下,包含“1.減少動作數量、2.同時活用身體各部位、3.減少動作距離、4.讓動作變得更輕松”,因此有意識地進行改善有其必要之處。

搬運分析是在工序分析中,補充搬運工序的部分,和工序分析共同分析搬運、處理、停滯的狀態,并進行改善。從物品四處放置開始,直到裝箱、排放、搬運車上進行改善。在制造大廠M社的組裝工廠中,就是將所有的東西放置在臺車上,以拖拉的方式進行搬運。

事務分析是對于事務的業務改善所應用的IE手法,在產業能率大學方式(產能式)與日本能率協會方式(日能式)有類似的應用作法。制作出帳冊或資訊的流程圖表,找出改善點。最近導入ERP系統的企業似乎開始增加,在導入時制作出業務流程、事務分析與同樣的業務改善(BPR),在事務業務的改善上面,能夠提升很大的效果。

以上介紹了主要的IE手法。我認為上面并沒有特別難的部分,而是以進行制造業的改善為基礎,我們在現場所試著做的價值非常大。IE應該是以企業全體作為對象,在各程度上進行多面向的改善活動。

運用在TPS上的活動與事例

許多的企業在導入TPS與QC時,會制作標準作業流程表與QC流程表,ISO9000與14000也是以作業流程表的制作為前提。雖然有許多企業制作流程表或工序表,但是設定標準時間的企業公司似乎不多。

IE的基本是標準作業與標準時間,根據標準時間的設定,實行各種不同IE手法的話,就能獲得改善效果。其效果是以降低標準時間的方式,以數據進行查核工作。標準時間的設定并非難事,透過運作分析、時間研究、動作研究的組成,就能夠設定出正確的標準時間。簡單地進行時間研究、收集實際時間,并以此作為標準時間的開始,就能逐漸提升時間的精確度。

現今我所支援的企業公司在制作標準流程表(SOP)的同時,根據時間研究收集實際時間的數據,并從這個測量值設定出標準時間。以在過去使用過的每個工序或標準工數、前置期去比較的話,標準時間的數值會變得非常小,現場人員本身也感到非常驚訝。

在各個作業的標準時間當中,由于不包含實際上發生各種等待或不良品的修正等浪費的時間,就會成為接近理想時間的數值。

透過標準時間與實際狀況比較之后,就能讓許多問題可視化,以進行具體性的改善工作。標準時間不只是IE的改善活動,而是從生產計劃到成本管理,執行全公司業務的重要基準。

具有悠久歷史的IE,是進行TPS與ERP時重要的基石,請大家務必試著去使用IE,必定能從中獲得更大的效果。接下來透過活用QC與TPM的小集團活動的方式,以提升公司整體的改善能力。請大家務必試著挑戰看看IE各種不同的手法與方式。

文章來自網絡,版權歸作者所有,如有侵權請聯系刪除