由一個故事引發的思考,我們做的每一個改善活動都有價值嗎�����?

小長假出游�����,幾乎每次回程經過無錫-蘇州段都會遇到堵車���,孩子的媽媽建議在下一個高速出口下去從普通道路走���,這是一個很典型的問題解決方式��,即采取某種方式把當前的問題覆蓋掉�����,以消除其可能造成的未知的影響�。于是我讓她用app地圖軟件查詢回家的路況,通常軟件會提高多個交通方案供選擇:時間最短����,距離最短�,推薦路線�,紅綠燈最少等。

通過軟件我們可以看到各種方案的優缺點(堵車���,時間,距離����,收費站���,紅綠燈等)�。此時��,我們應該會回歸原點(原始需求�����,時間重要,還是里程重要等)來評估各個方案��,基于需求目標來選擇方案�,同時決定是解決問題,還是繞開問題�����,最后看到前方堵車只有一公里(紅色路段)��,我們選擇通過擁堵路段繼續前行����。

正所謂:當局者迷�,旁觀者清�。思考問題往往需要跳出框框,用更高的視角重新看問題���,也許會發現要走的路豁然開朗。

在工作中�,我們也經常遇到類似的問題,通常是直接解決問題或者采取臨時對策降低問題產生的影響。從局部來看問題的解決�����,這可能是一個非常成功的改善活動����,但也有可能改善并沒有在更大的層面做出貢獻,反而造成負面影響。

在之前的文章里我介紹過一個案例:某外資公司請咨詢公司做了一個均衡拉動生產項目,在生產車間建立了專門的拉動超市和均衡箱��,但結果是把訂單穩定的產品系列WIP推到原材料倉庫(拉動領料)�,訂單波動大的產品反而建立了WIP(建立安全庫存,之前都是按訂單生產的)。后來公司評估了收益(WIP轉移產生的庫存價值的變化)和成本(增加了頻繁的搬運和切換設備時間等)��,最后決定恢復到傳統生產模式��,不能說是改善方案不成功�����,而是沒有擴大范圍去檢查全流程的限制條件(因為公司需求量小,而供應商的最小單位供貨批量大���,),只是改善其中的一段而已�����。

這個案例給我們的提示是當我們審視問題時,首先要突破框架的局限(職位���,工序���,局部流程�,部門利益等),回歸原點(改善活動的原始需求和最終目的),縱觀全局(更高階�,全流程的管理視角)���,重新思考���,也許會發現我們最開始的改善想法不是最關鍵的問題�����,甚至是背道而馳的。

所有的工作和改善任務都應該是圍繞著企業運營的目標展開的,所有改善活動的輸出也應該積極貢獻這一目標才是有意義的。

如果要明確這一關系�,在解決問題的時候就需要跳出自身工作和職位的局限�����,結合上下游和不同層級的團隊共同檢討在系統和流程層面是不是解決了這個問題就能貢獻終極目標,以及其間的邏輯關系(因果鏈關系),同時也有助于明確在后續改善活動中每個人的任務和相互影響關系。因此,我們需要不同的工具和方法從系統和流程的角度設定目標�,描述流程現狀��,并重新定義問題。

目前有很多的工具和方法幫助我們從大局著眼,識別出機會和問題�,再采取具體的改善活動�����,工具如下:

1.3P沙盤模擬

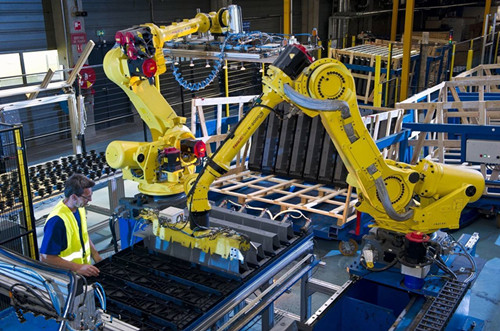

最簡單的例子就是大家去買房子的時候,在小區內部參觀很難看到全貌,不過在售樓中心的沙盤就不一樣了�����,可以很直觀的看清楚小區的所有布局和周邊配套����。在工廠布局改善過程中����,我們也可以采用比例模擬的方式將所有生產設備,物料等組織設計以找到最佳的布局方案�,在制定具體的實施計劃就好了���,避免了過程中不斷修改和返工問題���。

2.策略部署和方針展開

推行精益生產改善不應該是心血來潮���,而應該是深謀遠慮����。

2.1 清楚自己要去向何方��?明確企業短��,中,長期發展規劃����。

2.2 結合長期的發展規劃進行策略部署和方針展開明確需要優化的主題線路��,再進行具體的改善活動的計劃和實施。

3.其它分析工具和方法

在項目的實施過程中�,我們也會用到很多高階的分析工具幫助我們從更高的角度和視角縱觀全局��。

3.1 SIPOC(供應商,輸入�,過程�,輸出��,客戶)����,在每一個流程和工序間明確相互的輸入輸出���,便于我們了解變化產生的可能因素�����,在利用一些具體的分析工具(柏拉圖���,4M1E�����,5why),這樣我們可以逐步理清改善的關鍵點���。

3.2 VSM(價值流程圖),從產品的訂單到交付全過程的業務實現過程��,包括訂單處理�,物料準備,生產計劃和生產的具體過程��,按照流動的要求來衡量訂單/產品在整個過程中的增值���,等待時間����,尋找能夠貢獻周期縮短的改善機會。

所有的改善活動都應該遵循PDCA的邏輯�,在P(計劃)階段��,就需要按照上文所述,全面考慮我們需要達成的目標�,在這個目標的前提下�����,進行分解�����,確定具體的改善活動�,方能行之有效����,團隊也能看到不斷的優化,提高個人和團隊的績效�。

文章來自網絡���,版權歸作者所有����,如有侵權請聯系刪除