一、前言

精益生產(chǎn)從起源至今已有半個(gè)世紀(jì)之久了。制造領(lǐng)域早已消除了對(duì)精益生產(chǎn)的質(zhì)疑和觀望。它也曾經(jīng)風(fēng)靡全球,摧枯拉朽一般摧毀了傳統(tǒng)的大批量生產(chǎn)模式,顛覆了人們對(duì)生產(chǎn)制造的認(rèn)識(shí)。

但不可否認(rèn),很多企業(yè)在實(shí)施精益生產(chǎn)的過程中遇到了很多困難。中小企業(yè)的精益變革還未開始就已經(jīng)死在了抵觸和守舊的思維之中;大企業(yè)雖然走在了路上,但精益變革未能實(shí)現(xiàn)他們預(yù)期的管理飛躍。這其中的原因極其復(fù)雜。我們也不可能破除所有的問題,讓精益之路一帆風(fēng)順。但是我們可以試著從某個(gè)切入點(diǎn)出發(fā),用一個(gè)支點(diǎn)撬動(dòng)阻礙精益的千斤大石。

二、五年的精益之路

我們要討論的這家企業(yè)是一家歐美跨國(guó)公司在華分公司,年產(chǎn)值超過10億元人民幣。2000年前后,歐洲總部開始參考豐田生產(chǎn)體系,從整體上規(guī)劃和設(shè)計(jì)了符合自身情況的精益生產(chǎn)體系(XPS)。2008在華分公司開始推行XPS,經(jīng)過2年的積極推進(jìn),從2010年開始逐漸體現(xiàn)出了XPS體系的卓越表現(xiàn)。

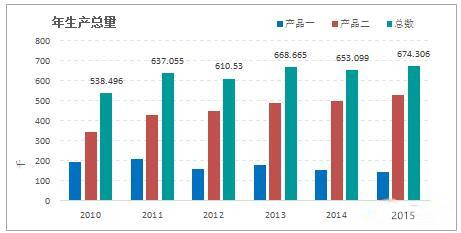

2010年至2015年的5年時(shí)間內(nèi),在華分公司的年產(chǎn)出從53.8萬臺(tái)提高至67.4萬臺(tái),累積產(chǎn)能提升25.3%。2010年至2015年總產(chǎn)出變化如圖1所示。

圖1 年總產(chǎn)出變化

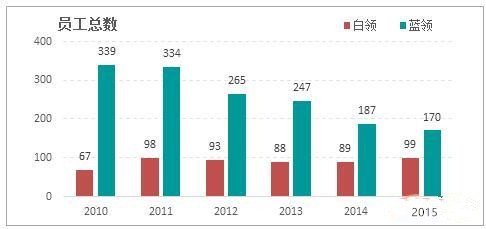

除了產(chǎn)能提升之外,藍(lán)領(lǐng)員工的減少也取得顯著的成果。實(shí)際上,在這五年的時(shí)間內(nèi),藍(lán)領(lǐng)員工人數(shù)大幅減少,從2010年的339人減少至2015年的170人,即藍(lán)領(lǐng)員工人數(shù)減少了將近50%。生產(chǎn)部員工數(shù)變化如圖2所示。需要說明一點(diǎn),沒有任何一名藍(lán)領(lǐng)員工因精益改善而被公司辭退。

圖2 生產(chǎn)部員工總數(shù)的變化

綜合產(chǎn)能提升和員工減少兩個(gè)方面的成果,我們可以得出這樣的結(jié)論:通過實(shí)施XPS精益生產(chǎn)體系,企業(yè)提升了150%的生產(chǎn)效率,即2015年的全廠總效率是2010年的2.5倍。

三、精益體系的框架和結(jié)構(gòu)

XPS體系的基本框架與豐田生產(chǎn)方式類似,包括1個(gè)目標(biāo)管理,4個(gè)支柱和一個(gè)基礎(chǔ)。目標(biāo)管理是指運(yùn)營(yíng)績(jī)效和能力相關(guān)的設(shè)定、監(jiān)控、維持和審核等。4個(gè)支柱是XPS的核心內(nèi)容,包括流程與流程、組織與協(xié)助、問題解決以及質(zhì)量管理。而支撐整套體系的基礎(chǔ)是標(biāo)準(zhǔn)化和持續(xù)改進(jìn)。

四、精益體系推行方式

具有完整精益生產(chǎn)體系的企業(yè)有很多,但不是每一家企業(yè)都能夠取得有效的成果。這其中實(shí)施過程起到了非常重要的作用,合理的推進(jìn)過程會(huì)使得精益之路更加順暢。XPS精益體系的實(shí)施過程主要按照如下幾個(gè)模塊進(jìn)行:

1.現(xiàn)狀確定

通過相關(guān)的浪費(fèi)分析(完整的現(xiàn)場(chǎng)觀察方法)確定全工廠或生產(chǎn)區(qū)域內(nèi)的總體增值與浪費(fèi)情況。另外VSM的現(xiàn)狀分析也是重要的手段。值得一提的是統(tǒng)一的現(xiàn)狀評(píng)價(jià)指標(biāo)和過程非常重要。生產(chǎn)效率等各種指標(biāo)的計(jì)算與評(píng)價(jià)必須基于統(tǒng)一的方法和基準(zhǔn)。

2.目標(biāo)設(shè)定

目標(biāo)設(shè)定是XPS最顯著的特點(diǎn)之一。各種生產(chǎn)運(yùn)營(yíng)的KPI必須有明確的多層級(jí)目標(biāo)設(shè)定。目標(biāo)的評(píng)價(jià)方法和過程非常明確,例如XPS指出連續(xù)5個(gè)月達(dá)成目標(biāo),則該目標(biāo)設(shè)定不合理。另外,目標(biāo)設(shè)定是強(qiáng)制性要求,例如每家工廠每年必須實(shí)現(xiàn)10%以上的生產(chǎn)效率提升。

3.精益審核

通過內(nèi)外部的定期精益審核,確定XPS體系的推行情況、工廠精益水平以及存在的問題,即考核、維持和改進(jìn)。XPS的精益審核包括3層:外部專業(yè)審核(年度)、內(nèi)部自主審核(季度)和維持性審核(周)。

4.改善項(xiàng)目

為了實(shí)現(xiàn)效率、質(zhì)量和交付方面的目標(biāo),工廠每年必須進(jìn)行相應(yīng)的精益改善項(xiàng)目。由工廠生產(chǎn)部規(guī)劃并提交精益項(xiàng)目計(jì)劃。項(xiàng)目實(shí)施的本身也是重要的考核內(nèi)容,項(xiàng)目實(shí)施的整個(gè)過程必須提交至XPS專家評(píng)審。

5.人才培養(yǎng)

從一線工人到高級(jí)管理人員都必須掌握XPS相應(yīng)的內(nèi)容。人才培養(yǎng)即是提高全體員工的改善能力和精益意識(shí),也是與全體員工進(jìn)行精益溝通的重要途徑。

五、內(nèi)在機(jī)制和有效分析

為什么XPS可以取得良好的效果呢?這可能與它的工具化和權(quán)威化程度有關(guān)。

XPS很少涉及精益生產(chǎn)理論層面上的東西,只有改善工具的使用方法,并且它們都被定義成一個(gè)個(gè)工具包。在具體實(shí)施活動(dòng)中,這些工具包按步驟被插進(jìn)活動(dòng)流程中。為了更好地實(shí)施,XPS的標(biāo)準(zhǔn)被管理者權(quán)威化,任何人不能質(zhì)疑它的合理性。如果說,工具化使它具有了良好的可執(zhí)行性,那么權(quán)威化則賦予了它統(tǒng)一的認(rèn)知性,強(qiáng)化了組織對(duì)這套體系的執(zhí)行力。

那么工具化和權(quán)威化為什么會(huì)讓XPS取得成功呢?其實(shí)我們回顧一下豐田生產(chǎn)方式的歷史就會(huì)發(fā)現(xiàn)其中的原因了。豐田生產(chǎn)方式完全是從實(shí)踐中總結(jié)出來的,而不是從頂層設(shè)計(jì)出來的。在豐田生產(chǎn)方式整體概念形成之前,其所有的過程和方法都已經(jīng)在實(shí)際中應(yīng)用了很多年了。大野耐一只是將這些早已實(shí)踐的過程和方法總結(jié)成了一套生產(chǎn)管理體系而已。換句話說,豐田生產(chǎn)方式只能聚焦于實(shí)踐,而不能只注重理論。所以說XPS的工具化和權(quán)威化的特性保證了它能夠在實(shí)踐中得以應(yīng)用。

工具化和權(quán)威化的特性雖然保證了他們的應(yīng)用,但這也只是表象,不是根本性的東西。工具化和權(quán)威化的最終結(jié)果是什么?其實(shí)很簡(jiǎn)單,那就是所有人都有統(tǒng)一行動(dòng)和和一致認(rèn)識(shí)。而什么東西才是統(tǒng)一行動(dòng)和一致認(rèn)識(shí)的載體。這就是“協(xié)議”。

協(xié)議驅(qū)動(dòng)使企業(yè)內(nèi)部所有人員統(tǒng)一了認(rèn)知和行為,認(rèn)同一致的企業(yè)價(jià)值觀,接受在同一運(yùn)營(yíng)體系下的執(zhí)行標(biāo)準(zhǔn)和協(xié)作機(jī)制。簡(jiǎn)單地講,協(xié)議驅(qū)動(dòng)就是讓所有人都明白哪些能做,哪些不能做;哪些應(yīng)該做,哪些不應(yīng)該做;能不能和應(yīng)不應(yīng)該做由什么最終確定。

協(xié)議驅(qū)動(dòng)為什么會(huì)如此重要,這可能與系統(tǒng)運(yùn)行的基本方式有關(guān)。任何系統(tǒng)的運(yùn)行都是基于最簡(jiǎn)單的規(guī)則,因?yàn)橹挥凶詈?jiǎn)單的規(guī)則才能實(shí)現(xiàn)最有效的執(zhí)行。簡(jiǎn)單的0和1就創(chuàng)造出了豐富多彩的計(jì)算機(jī)和互聯(lián)網(wǎng)世界;牛頓和愛因斯坦的幾條公式就勾勒出了宇宙萬物的運(yùn)行本質(zhì);幾條DNA分子的不同組合便創(chuàng)造世間無與倫比的萬千生命。企業(yè)管理也一樣,必須讓制度和規(guī)則協(xié)議化,才能被有意識(shí)甚至無意識(shí)地執(zhí)行。不能形成協(xié)議的制度一定無法被有效地執(zhí)行。

對(duì)于企業(yè)來說,有效的管理必須基于一個(gè)共識(shí),即協(xié)議機(jī)制。因?yàn)閰f(xié)議是一種共同的認(rèn)知,因此無需任何解釋和學(xué)習(xí)。協(xié)議成為所有員工認(rèn)知企業(yè)活動(dòng)價(jià)值的基本觀念和遵循的行為標(biāo)準(zhǔn),從而有效地避免系統(tǒng)沖突并強(qiáng)化系統(tǒng)協(xié)作。因此協(xié)議化制度的執(zhí)行成本最低,規(guī)則的運(yùn)行速度和可靠性卻最高。

六、總結(jié)

沒有一套放之四海而皆準(zhǔn)的生產(chǎn)管理體系,也沒有一套完全無價(jià)值的管理方法。關(guān)鍵在于企業(yè)是否真正將管理制度協(xié)議化,即形成一種系統(tǒng)共識(shí)。絕大多數(shù)管理方法和體系,只要形成協(xié)議,切實(shí)落實(shí)到運(yùn)營(yíng)活動(dòng)中,就一定會(huì)取得成果。

文章來自網(wǎng)絡(luò),版權(quán)歸作者所有,如有侵權(quán)請(qǐng)聯(lián)系刪除